湿法冶金

湿法冶金是利用浸出剂将矿石、精矿、焙砂及其他物料中有价金属组分溶解在溶液中或以新的固相析出,进行金属分离、富集和提取的科学技术。由于这种冶金过程大都是在水溶液中进行,故称湿法冶金。

湿法冶金的历史可以追溯到公元前200年,中国的西汉时期就有用胆矾法提铜的记载。但湿法冶金近代的发展与湿法炼锌的成功、拜尔法生产氧化铝的发明以及铀工业的发展和20世纪60年代羟肟类萃取剂的发明并应用于湿法炼铜是分不开的。随着矿石品位的下降和对环境保护要求的日益严格,湿法冶金在有色金属生产中的作用越来越大。湿法冶金主要包括浸出、液固分离、溶液净化、溶液中金属提取及废水处理等单元操作过程。

浸出是借助于溶剂选择性地从矿石、精矿、焙砂等固体物料中提取某些可溶性组分的湿法冶金单元过程。根据浸出剂的不同可分为酸浸出、碱浸出和盐浸出。

用酸作溶剂浸出有价金属的方法。常用的酸有无机酸和有机酸,工业上采用硫酸、盐酸、硝酸、亚硫酸、氢氟酸和王水等。由于我司产品为具有弱碱性的独特优势,可以更精细的应用于酸浸出工艺。

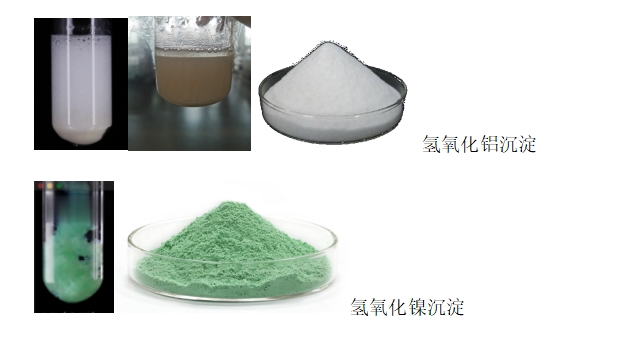

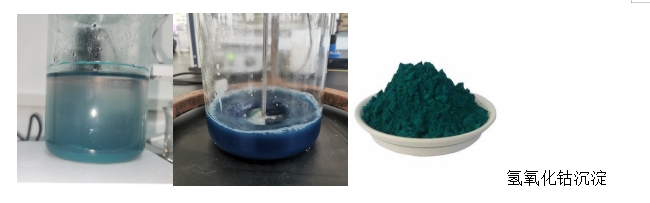

目前应用于红土镍矿的提取中,对于中品杂质金属铝和微量的镍、钴具有稳定的提取效果,弱碱性的天然水菱镁加入到酸性溶液中使得铝、镍、钴、锰等金属离子水解成氢氧化物或碱性盐从而形成沉淀物质,为后续制备金属提供了氢氧化物前驱体。

我司进行了一系列的下游应用实验(沉铝)。我司产品具有温和反应效果,避免了如竞品氢氧化钠、氧化镁局部过碱的问题,不会因碱性过强造成金属离子的流失,降低金属不必要的损失。实验过程中出现反应pH不及时的问题,当反应到达4.5时出现明显的白色沉淀,需要及时过滤,该产品具有特效性,需要根据工艺流程的区别进行定制实验服务。除了可以减少下游客户金属离子因沉淀而损失的量还可以减低碳酸镁的整体用量,根据我司目前客户与我司实验室的共同认证,碳酸镁就下游公司而言实验用量降低7%,降低了该公司的整体碳酸镁用量,大大降低了其原料成本。目前对下游公司的浆料比、打浆时间、温度控制、沉降时间进行对比实验,从以下四个方面均共同降低了下游公司的成本和能耗。